Il colosso cinese Weichai Power in collaborazione con il gruppo Bosch ha messo a punto la prima unità diesel di serie per applicazione heavy-duty in grado di assicurare un’efficienza termica superiore al 50 per cento. Un risultato eccezionale raggiunto grazie a ingenti investimenti in ricerca e sviluppo e la messa a punto di soluzioni tecniche dedicate.

Mentre l’Italia sulla scia del Green Deal avanzato dall’Unione Europea prosegue la messa al bando dei motori diesel, dimenticandosi delle 880 milioni di tonnellate di merci, pari all’85 per cento del traffico domestico, che ogni anno girano su gomma grazie a tali propulsori e alla crisi del comparto industriale motoristico italiano, fiore all’occhiello del Paese a livello mondiale, la Cina, nell’ambito della propria crescita tecnologica, raggiunge un traguardo storico proprio nel comparto motoristico diesel. Un nuovo livello di sviluppo che permette a tale segmento propulsivo di rinnovarsi diventando ancora più sostenibile a livello ambientale di quanto già non lo fosse, riconfermandosi quale unica soluzione concreta, efficiente e pulita per le applicazioni off-highway e heavy-duty.

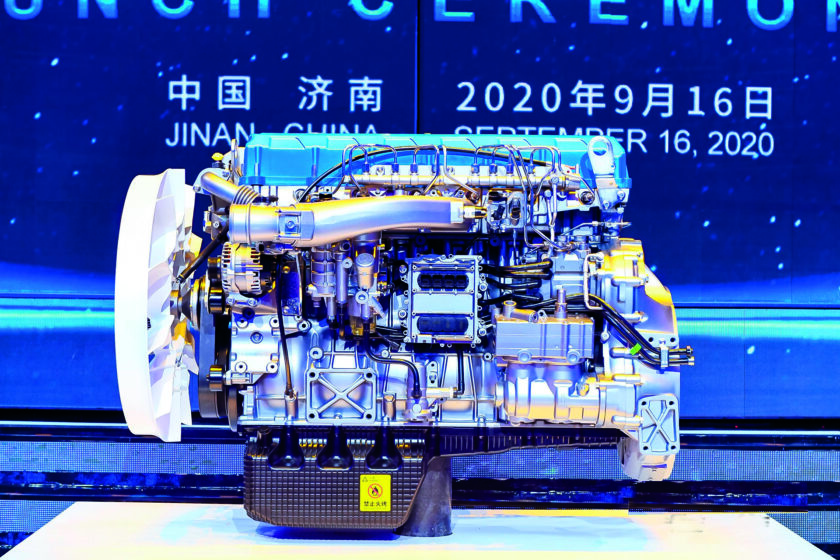

Lo scorso 16 settembre il gruppo Weichai Power ha ufficialmente presentato a livello mondiale il primo motore diesel in grado di lavorare con un’efficienza termica superiore al 50 per cento, risultato certificato sia da Tüv sia da China Automotive Technology and Research Center. 50,26 per la precisione l’efficienza raggiunta dal nuovo sei cilindri in linea da 12 litri e 900 centimetri cubi che sarà commercializzato nei prossimi mesi per andare ad assecondare le necessità del comparto heavy-duty, risultato raggiunto grazie alla partnership con il gruppo Bosch, responsabile della fornitura del sistema di alimentazione, un common rail di ultima generazione operante a pressioni di due mila 500 bar e che vede l’introduzione di nuovi iniettori in grado di assecondare transitori di risposta di frazioni di secondo ottimizzando l’iniezione di carburante in funzione delle condizioni di combustione.

L’efficienza di un motore è un parametro fondamentale per valutare la bontà di progetto di un motore a combustione interna, in quanto connota la sua capacità di trasformare l’energia chimica contenuta nel carburante in energia meccanica al lordo delle dispersioni energetiche di tipo termico dovute alla combustione o alle forze di attrito interne al motore stesso. Maggiore inoltre è l’efficienza di un’unità e e minori sono i consumi di carburante a parità di lavoro svolto, con conseguente riduzione anche delle emissioni.

Va precisato che nel panorama dei motori a combustione interna le unità funzionanti a ciclo diesel già si caratterizzano per loro natura per le elevate efficienze termiche. Basti pensare che il motore di Diesel sviluppato dall’omonimo ingegnere nel 1897 vedeva un’efficienza termica aggirarsi intorno al 26 per cento, dato che nell’arco di cento anni è cresciuto fino a raggiungere sulle più recenti unità valori dell’ordine del 46 per cento.

Una crescita spinta soprattutto dalle restrizioni normative sui limiti emissivi che hanno visto negli ultimi anni le unità diesel al centro di una vera e propria demonizzazione soprattutto in Europa, dimenticando che ai fini delle macchine operatrici e dei trasporti tale soluzione propulsiva rimane a oggi la più sostenibile in termini di emissioni inquinanti. Il raggiungimento di valori di efficienza termica dell’ordine del 46 per cento ha richiesto ingenti sforzi a livello tecnico e ingegneristico, tant’è che ogni punto percentuale a partire dal limite del 40 per cento ha comportato il superamento di problematiche complesse che solo le tecnologie degli ultimi decenni hanno permesso di superare. In primis l’elettronica applicata ai sistemi di alimentazione, oggi gestiti da un’informatica che permette una gestione puntuale dei fenomeni combustivi, peraltro studiati e messi a punto in precedenza mediante simulazione computerizzate sempre più aderenti alla realtà.

Senza dimenticare la crescita tecnologica raggiunta dai materiali e dai lubrificanti, con i primi orientati a una costante riduzione delle masse e i secondi alla minimizzazione degli attriti. Protagonista da oltre 70 anni della scena motoristica, soprattutto in Cina, il gruppo Weichai negli ultimi dieci anni ha investito circa 30 miliardi di yuan, equivalente a oltre tre miliardi e mezzo di euro, in pratica un decimo della manovra finanziaria italiana del 2019, solo in ricerca e sviluppo, assumendo 200 dottori e tre mila laureati.

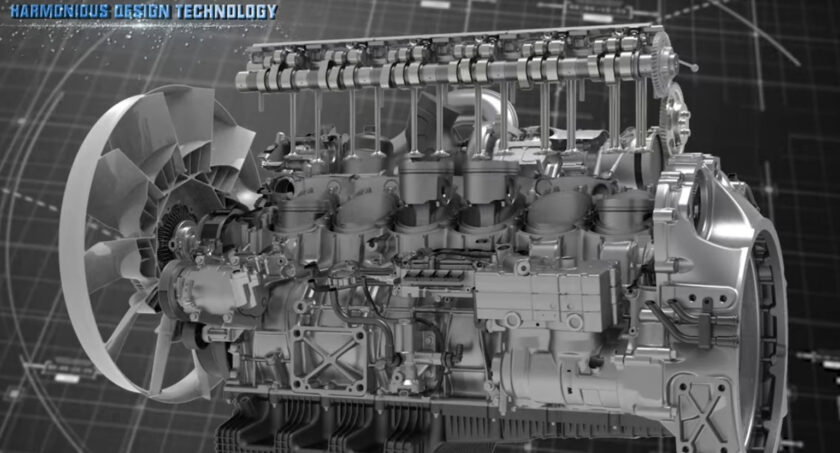

Investimenti che hanno permesso di diventare leader nella ricerca di nuove soluzioni nel segmento dei motori diesel industriali, nei powertrain per veicoli commerciali, sistemi di trasmissione e componenti idraulici, arrivando ad aprire il primo stabilimento al Mondo in grado di produrre oltre un milione di unità a Weifang. Primario in tali contesti l’obiettivo di incrementare l’efficienza termica delle unità diesel che ha spinto il Gruppo dal 2015 a dedicare un intero team di ricerca al fine di simulare e testare centinaia di differenti soluzioni da implementare sui motori.

Il superamento deli limite di efficienza termica del 50 per cento è stato raggiunto con la registrazione di cinque differenti brevetti tecnologici, il primo dei quali legato all’ottimizzazione dei processi combustivi. Con “advanced fields synergy combustion technology” i tecnici di Weichai hanno riassunto un insieme di soluzioni applicate ai componenti che influiscono sulla combustione e che permettono di ottimizzare la relazione tra il campo di velocità e il campo di concentrazione della carica all’interno della camera di combustione al fine incrementare la velocità dei processi stessi, non a caso più veloci del 30 per cento rispetto alla media dei diesel oggi in commercio.

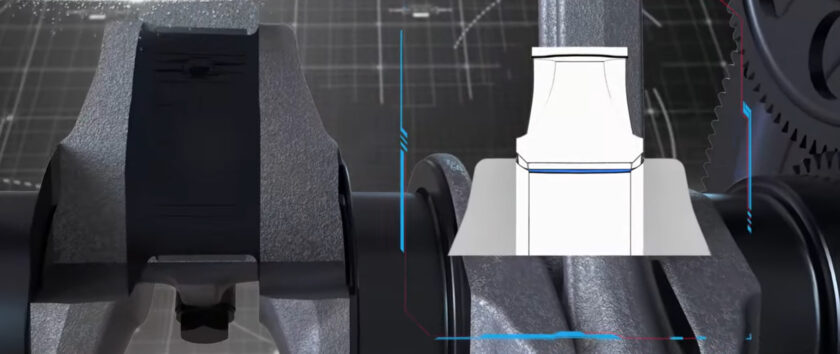

La seconda soluzione vede l’applicazione di metodologie di “harmonious design” nella progettazione dei manovellismi e nei componenti di interfaccia degli stessi, soprattutto per quanto riguarda la struttura dei piedi di biella e di manovella. Una progettazione che ha portato a ottimizzazioni del design assicurando una maggiore resistenza dei componenti di oltre il 60 per cento rispetto alle performance raggiunte con design tradizionali così da assecondare stress meccanici superiori e permettere il raggiungimento in fase di combustione di picchi di pressione più elevati. Importanti soluzioni sono poi state applicate al sistema di scarico e di post trattamento dei gas combusti per ottenere una migliore gestione dell’energia a favore di una maggiore efficienza raggiunta dal sistema di sovralimentazione e di scarico. Soluzioni che contribuiscono al miglioramento dell’efficienza complessiva dell’unità per un decimo percentuale.

La “subzone lubrification technology” comprende invece l’applicazione di soluzioni di lubrificazione e di interfaccia tra componenti in movimento dedicate per ciascun componente per ridurre gli attriti meccanici, raggiungendo una riduzione di circa il 20 per cento in più rispetto a soluzioni tradizionali. Infine l’utilizzo di una centralina elettronica sviluppata internamente al Gruppo industriale facente parte dell’insieme di tecnologie identificate come controllo “Wise”.

L’elevata velocità di elaborazione della centralina permette l’utilizzo di avanzati software di controllo che basandosi su modelli predittivi ottimizzano il funzionamento dell’unità massimizzando le performance e riducendo consumi ed emissioni. In tale ottica il motore di Weichai è omologato Euro 6 e assicura una riduzione dei consumi rispetto a unità di pari categoria del dieci per cento.

Weichai Power: oltre il 50 per cento