Grazie al loro sistema assiale di separazione le mietitrebbia serie “Axial Flow 250” di Case Ih assicurano sempre i massimi standard di efficienza operativa, indipendentemente dalle condizioni di raccolta.

Coniugare la produttività oraria, uno dei principali parametri economico-gestionali di una qualsiasi macchina agricola, con la qualità del prodotto finale è sempre stato l’obiettivo principe di tutti i costruttori attivi nel settore delle macchine da raccolta. L’evoluzione vissuta dai mercati ha in effetti sempre più affiancato il concetto di “tempo” a quello di “qualità”, col secondo riferito sia al raccolto sia ai sottoprodotti, la paglia in primis. Un trend maturato a partire dalle filiere cerealicole e risicole che ha spostato le attenzioni di agricoltori e contoterzisti verso quelle macchine in grado di conciliare le performance in campo con il rispetto del prodotto trattato. Da qui lo sforzo dei costruttori per sviluppare soluzioni capaci di tutelare il valore del raccolto e minimizzare le perdite, ma senza impattare negativamente sulle velocità di lavoro e sui consumi di carburante, arrivati ormai a rappresentare circa il 30 per cento dei costi di un ciclo di raccolta.

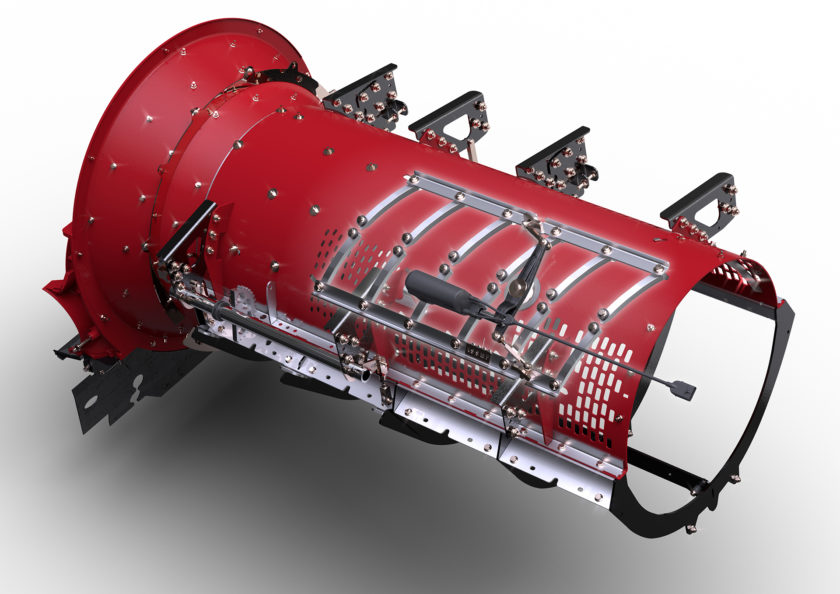

Proprio da tali esigenze sono quindi partiti i tecnici Case Ih al momento di progettare e sviluppare le mietitrebbia assiali di fascia alta serie “Axial Flow 250”, di fatto tre modelli, denominati “7250”, “8250” e “9250”, orientati soprattutto verso quelle aziende agricole di grandi dimensioni e quelle realtà operanti in conto che sono solite lavorare su ampie estensioni e di conseguenza necessitano di raccoglitrici capaci di assicurare i massimi standard di efficienza produttiva possibili, indipendentemente dalle condizioni di raccolta. A tali esigenze le “Axial Flow 250” rispondono giovandosi di un particolare un sistema di separazione strutturato sulla base di un singolo rotore posto longitudinalmente alla macchina e denominato “Small Tube”, una soluzione che si giova di oltre quarant’anni di messa a punto sui campi di tutto il Mondo e che fu progettata in un’ottica di versatilità e di tutela della paglia.

Proposto per la prima volta nel 2007, come evoluzione del precedente, il rotore “Small Tube” vanta in effetti una configurazione delle spranghe di sgranatura che concentrano la propria azione sulle spighe così da garantire una trebbiatura efficacie anche nelle classiche condizioni di raccolta europee, caratterizzate da colture ad alta resa e da paglia tenace, assicurando nel contempo la massima tutela della paglia. Il passaggio ripetuto del raccolto sui controbattitori assicura inoltre un trattamento delicato dei chicchi che ne preserva l’integrità, obiettivo perseguito anche lasciando alle elevate forze centrifughe che si innescano nel rotore il compito di movimentare la granella senza che sia necessario farla meccanicamente impattare sui controbattitori.

Ne deriva un processo di separazione che garantisce sempre la massima resa operativa, obiettivo perseguito in tempi recenti anche mediante il sistema di automazione “Afs Harvest Command” che grazie a 16 sensori posizionati lungo la catena di processamento del prodotto consentono il monitoraggio in tempo reale dell’efficienza di lavoro, peraltro ulteriormente ottimizzabile grazie a sette diversi programmi pre-impostati.

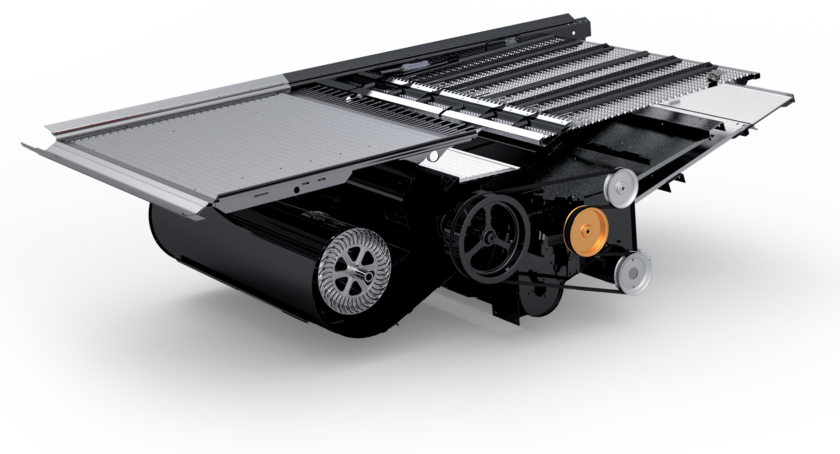

Intervenendo sul terminale “Afs Pro700” installato in cabina gli operatori possono in effetti impostare in modo semplice e diretto i parametri di lavoro più idonei al prodotto da raccogliere e al suo stato vegetativo, delegando poi al sistema “Afs” la regolazione automatica della velocità del ventilatore a flusso incrociato “Cross Flow”, l’azione dei già citati controbattitori e la regolazione del flusso di alimentazione in funzione della velocità di avanzamento, della quantità di raccolto e della modalità operativa prescelta. Quest’ultima può essere impostata su quattro differenti parametri, con il primo orientato specificamente a ridurre le perdite, il secondo a massimizzare della resa produttiva, il terzo a tutelare l’integrità della granella assicurando una percentuale massima di danneggiamenti inferiore al mezzo punto percentuale e il quarto a mantenere una resa produttiva costante.

Proprio a tal fine, la serie “Axial Flow 250” è equipaggiata anche con un sistema di monitoraggio operante mediante una telecamera multispettrale che rileva in tempo reale la quantità di amido fuoriuscita dai chicchi danneggiati, così da adeguare, sempre in tempo reale, le impostazioni operative in funzione delle perdite registrate. Grazie a ciò le macchine possono quindi operare sempre al massimo delle proprie possibilità, obiettivo cui guardano organi di lavoro in grado di supportare anche i cicli di raccolta più impegnativi, quali, per esempio, gabbie dei rotori integranti alette regolabili sia in automatico sia manualmente per modificare le velocità con cui il prodotto si muove durante le fasi di separazione e sistemi di controllo dei pre-crivelli che operano in automatico sulla base dei dati ricevuti dai sensori di perdita, dalla telecamera di monitoraggio della granella e dai sensori di pressione posti a cavallo del crivello.

Così strutturate le mietitrebbia assiali serie “Axial Flow 250” sono in grado di minimizzare le perdite di prodotto non appena queste ultime inizino a manifestarsi, senza tuttavia che ciò pregiudichi in alcun modo la tutela della paglia che, qualora non la si voglia impiegare come sottoprodotto, può comunque essere trinciata per la successiva deposizione in campo attraverso il sistema standard “MagnaCut” o l’impianto opzionale “X-Tra Chop” che permette di adagiarla su superfici di 12 metri di larghezza. Alla massima efficienza operative delle macchine concorre infine anche il gruppo di motopropulsione, strutturato sulla base di motorizzazioni Fpt Industrial a sei cilindri serie “Cursor 11”, “Cursor 13” e “Cursor 16”, rispettivamente da 11, 13 e 16 litri di cubatura che mettono a disposizione tarature massime nell’ordine dei 498, 571 e 634 cavalli.

Emissionati stage 5 mediante l’esclusivo sistema di post trattamento “Hi-eScr” di brevettazione originale Fpt Industrial, i propulsori operano in abbinamento a trasmissioni idrostatiche a due gamme selezionabili in movimento, così da abbinare alla massima trazione la possibilità di non dover fermare la macchina durante i cambi di rapporto. La prima gamma opera fino a una velocità massima di 18 chilometri all’ora, mentre la seconda permette di raggiungere i 40 chilometri all’ora, entrambe prestazioni peraltro gestibili mediante un sistema di controllo che permette di mantenere costante la velocità impostata variando regime motore, carico e rapporto di trasmissione in funzione delle condizioni operative, del fondo su cui si opera e del tipo di prodotto in lavorazione.